随着工业4.0时代的到来,智能制造成为制造业转型升级的重要方向。数字孪生技术作为智能制造的关键技术之一,通过构建物理对象的虚拟镜像,实现对物理世界的高保真模拟、监测、预测与优化。本文旨在探讨基于数字孪生技术的设备数字孪生体仿真模型的构造框架,通过构建设备的数字孪生体,实现对设备运行状态的高保真模拟与故障预测,为设备的智能化运维提供技术支撑。

一、数字孪生技术概述

数字孪生(Digital Twin)是指通过集成多学科、多物理量、多尺度、多概率的仿真过程,在虚拟空间中构建与物理实体高度一致的虚拟模型。该模型不仅能够实时反映物理实体的状态变化,还能通过仿真分析预测物理实体的未来状态,为物理实体的优化设计和运维管理提供决策支持。数字孪生技术结合了物联网、大数据、云计算、人工智能等先进技术,为制造业的智能化转型提供了有力工具。

二、设备数字孪生体仿真模型构造框架

2.1 结构参数获取与几何模型构建

设备数字孪生体的构建首先需获取设备的结构参数,包括设备的尺寸、材料、装配关系等信息。这些参数通常来源于设备的设计图纸、CAD模型或实物测量。在获取结构参数后,利用三维建模软件(如SolidWorks、CATIA等)在虚拟环境中构建设备的几何模型。几何模型应尽可能准确地反映设备的实际结构,为后续的装配干涉检验和运动学与动力学分析提供基础。

2.2 装配干涉检验

在构建几何模型后,需对设备进行装配干涉检验。装配干涉检验是指通过虚拟装配过程,检查设备各部件之间是否存在干涉现象,以确保设备在实际装配过程中能够顺利装配且功能正常。装配干涉检验可通过三维建模软件的装配模块或专门的装配仿真软件进行。通过装配干涉检验,可以及时发现并修正设计错误,提高设备的可靠性和可装配性。

2.3 数字孪生模型初步构建

在完成几何模型构建和装配干涉检验后,初步完成设备数字孪生模型的基本模型。该模型包括设备的几何形状、装配关系和部分物理属性(如材料属性)。然而,此时的数字孪生模型还无法准确反映设备的运动学和动力学特性,需进一步深入研究。

2.4 运动学与动力学分析

为构建高保真度的设备数字孪生体,需对设备进行运动学与动力学分析。运动学分析主要研究设备的运动规律,包括速度、加速度、位移等运动参数的变化规律。动力学分析则研究设备在受力作用下的运动状态变化,包括力、力矩、惯性等动力学参数的影响。

在运动学与动力学分析中,需考虑设备的实际工作环境和工况条件,如负载、转速、温度等。通过理论分析与实验验证相结合的方法,构建设备的动力学数学模型。该模型应能够准确描述设备的运动学和动力学特性,为后续的数字孪生体模型构建提供理论基础。

2.5 动力学数学模型与显式动力学结合

为进一步提高设备数字孪生体的仿真精度,需将动力学数学模型与显式动力学相结合。显式动力学是一种基于时间步长的数值计算方法,能够准确模拟设备在复杂工况下的动态响应。通过将动力学数学模型嵌入显式动力学求解器中,可以实现对设备在复杂工况下的高保真模拟。

在显式动力学仿真中,需考虑设备的材料属性、接触条件、边界条件等因素。通过合理的参数设置和仿真控制,可以实现对设备动态响应的准确预测。同时,显式动力学仿真还可以提供丰富的仿真数据,为后续的数字孪生体模型优化和验证提供支持。

2.6 数字孪生体模型优化与验证

在完成数字孪生体模型构建后,需对其进行优化与验证。优化是指通过调整模型参数,提高模型的仿真精度和计算效率。验证则是指通过对比仿真数据与实验数据,验证模型的准确性和可靠性。

在模型优化中,可采用参数调优、模型简化等方法。参数调优是指通过调整模型中的关键参数,使模型的仿真结果与实验结果更加接近。模型简化则是指通过降低模型的复杂度,提高模型的计算效率。在优化过程中,需不断迭代调整模型参数和简化程度,直至达到满意的仿真精度和计算效率。

在模型验证中,需设计合理的实验方案,获取设备的实际运行数据。通过将仿真数据与实验数据进行对比分析,可以验证模型的准确性和可靠性。同时,还可以通过实验数据对模型进行修正和完善,进一步提高模型的仿真精度。

三、设备数字孪生体仿真应用

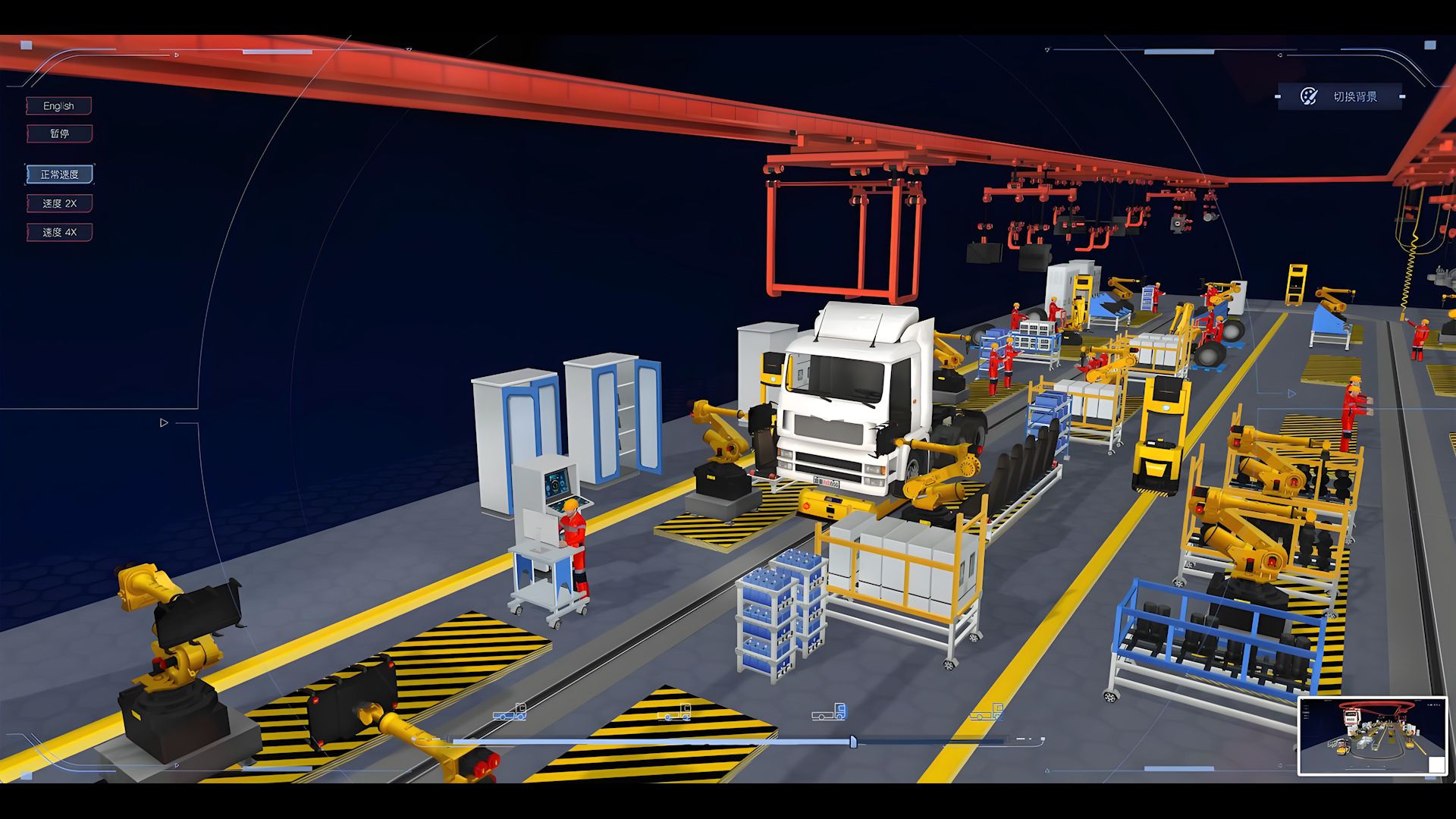

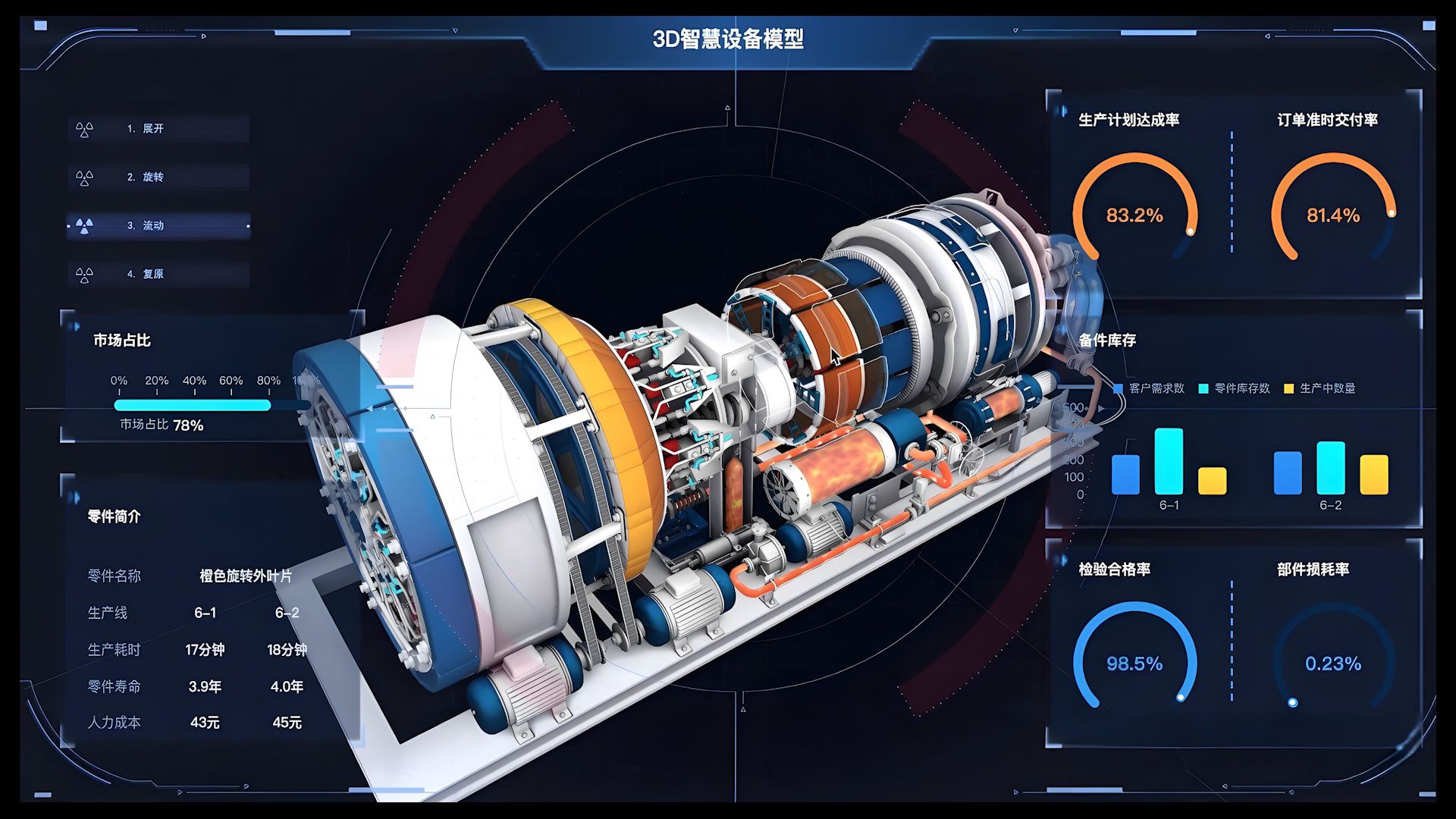

3.1 正常工况下的仿真模拟

通过构建的设备数字孪生体,可以实现对设备在正常工况下的仿真模拟。仿真模拟可以反映设备的运行状态、性能参数等关键信息,为设备的运行监测和优化提供决策支持。同时,通过仿真模拟还可以预测设备在未来的运行状态变化,为设备的预防性维护提供技术支撑。

3.2 故障工况下的仿真模拟

设备数字孪生体还可以用于故障工况下的仿真模拟。通过模拟设备在故障条件下的运行状态变化,可以揭示故障的发生机理和传播过程,为故障的诊断和排除提供技术支持。同时,通过故障仿真模拟还可以评估不同维修方案的效果,为维修决策的制定提供科学依据。

3.3 仿真数据与实验数据对比分析

通过将仿真数据与实验数据进行对比分析,可以进一步验证设备数字孪生体的准确性和可靠性。对比分析可以揭示仿真模型与实际设备之间的差异和误差来源,为模型的修正和完善提供指导。同时,通过对比分析还可以评估仿真模型在不同工况下的适用性和可靠性,为模型的推广和应用提供技术支持。

四、结论与展望

本文探讨了基于数字孪生技术的设备数字孪生体仿真模型的构造框架。通过构建设备的几何模型、进行装配干涉检验、构建动力学数学模型与显式动力学结合的数字孪生体模型,实现了对设备运行状态的高保真模拟。同时,通过仿真数据与实验数据的对比分析,验证了模型的准确性和可靠性。

未来,随着数字孪生技术的不断发展,设备数字孪生体的仿真精度和计算效率将进一步提高。同时,结合大数据、人工智能等先进技术,设备数字孪生体将实现更加智能化的运行监测、故障诊断和维修决策等功能。这将为制造业的智能化转型和高质量发展提供有力支撑。

(本稿由牧客数字创意研发部提供,如转载或引用,请注明出处)